Cosa fa una stagnatrice per ricottura tubolare nella produzione

A Stagnatrice per ricottura tubolare è una linea continua che ammorbidisce (ricottura) tubi o fili metallici e quindi applica un rivestimento di stagno controllato per migliorare la saldabilità, la resistenza alla corrosione e le prestazioni del contatto elettrico. Viene comunemente utilizzato per tubi/fili in rame e leghe di rame in impianti HVAC, automobilistici, cablaggi elettrici e scambiatori di calore dove sono richieste duttilità costante e una superficie stabile e bagnabile.

Il valore sta nella ripetibilità: la fase di ricottura stabilizza le proprietà meccaniche, mentre la fase di stagnatura fornisce una finitura uniforme che riduce l'ossidazione e migliora la resa della giunzione a valle. Se regolata correttamente, una linea può mantenere sia le condizioni meccaniche che la qualità del rivestimento all'interno di finestre di processo ristrette a produttività industriale.

Flusso tipico del processo di linea e dove iniziano i difetti

Sequenza end-to-end

- Svolgimento e raddrizzatura (controllo tensione tubo/filo)

- Pre-pulizia/sgrassaggio (rimuovere oli e residui di trafilatura)

- Ricottura in forno tubolare (tempo di permanenza della temperatura in atmosfera controllata)

- Attivazione/flussaggio superficiale (promuove la bagnatura dello stagno, sopprime gli ossidi)

- Stagnatura a caldo (pulitura in bagno di stagno/controllo dello stampo per fissare il rivestimento)

- Raffreddare e risciacquare/asciugare (congelare il rivestimento, rimuovere i residui)

- Ispezione in linea (test della scintilla ove applicabile, visione, campionamento dello spessore)

- Etichettatura di raccolta/avvolgimento ed etichettatura di tracciabilità

Checkpoint ad alta leva

La maggior parte dei guasti del rivestimento hanno origine a monte: una pulizia insufficiente o un ambiente del forno ricco di ossigeno produce pellicole di ossido che il flusso non può superare in modo affidabile. Una regola pratica è questa la preparazione della superficie e il controllo dell'atmosfera determinano più della metà della stabilità della stagnatura , mentre la temperatura del bagno e la pulizia regolano principalmente lo spessore e la finitura.

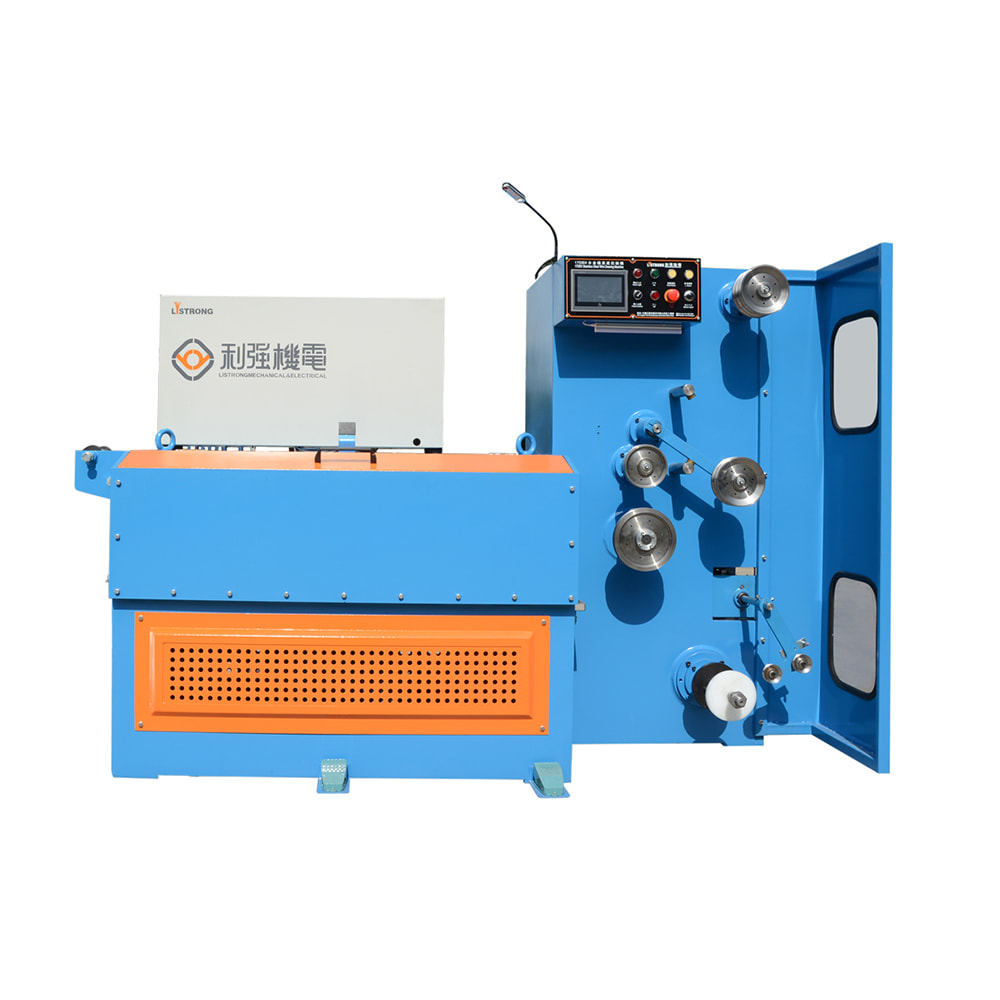

Architettura della macchina: moduli principali e impatti della selezione

Forno di ricottura tubolare

Il forno è tipicamente un design tubo in tubo con zone riscaldate e un'atmosfera protettiva (spesso azoto, talvolta miscele di azoto/idrogeno a seconda della sensibilità all'ossido). Gli elementi chiave di selezione includono la lunghezza riscaldata (imposta la permanenza), il controllo della zona (migliora l'uniformità) e la sigillatura (riduce l'ingresso di ossigeno).

Sezione di stagnatura

La stagnatura a caldo utilizza un bagno di stagno fuso, generalmente abbinato a un fondente e a un metodo di pulizia controllato (tamponi tergicristalli, lame d'aria o matrici di dimensionamento) per stabilizzare lo spessore del rivestimento. La gestione del bagno (rimozione delle scorie e controllo della contaminazione) è un fattore determinante primario della finitura superficiale e della saldabilità.

Controllo della trazione e della tensione

La lavorazione tubolare continua è sensibile alla tensione: una tensione eccessiva può danneggiare il materiale ricotto tenero; una bassa tensione può causare vibrazioni e immersione/pulitura non uniforme. Una linea con tensione a circuito chiuso e sincronizzazione della velocità è materialmente più facile da qualificare e mantenere sotto controllo.

Parametri di processo che controllano effettivamente i risultati

Ricottura: temperatura e tempo

La ricottura è governata da una relazione temperatura-tempo: una temperatura più elevata può ridurre la permanenza richiesta, ma aumenta anche il rischio di crescita dei grani e di ossidazione superficiale se la qualità dell'atmosfera è scarsa. Per il rame e molte leghe di rame, le linee di produzione operano comunemente nell'ampio quartiere di 450–650°C a seconda della lega, della morbidezza del target e della velocità della linea. Il setpoint corretto deve essere convalidato utilizzando test di durezza e piegatura/appiattimento sul prodotto esatto.

Atmosfera: prevenzione dell'ossidazione

Il controllo dell'ossido è spesso il limitatore nascosto. Anche un piccolo ingresso di ossigeno può trasformare la bagnatura dello stagno da stabile a irregolare. Il controllo pratico si concentra sull'integrità della tenuta, sulla velocità di spurgo e sul monitoraggio dell'ossigeno/punto di rugiada. Quando la saldabilità è fondamentale, considerare l'atmosfera come una caratteristica chiave del processo, non come un'utilità.

Stagnatura: temperatura del bagno, tempo di immersione, asciugatura

Lo spessore della stagnatura a caldo è influenzato principalmente dalla temperatura dello stagno fuso (viscosità e drenaggio), dalla velocità della linea (tempo di immersione) e dal meccanismo di pulizia/calibratura. Molte applicazioni basate sulla saldabilità prendono di mira una banda di spessore di stagno come 2–10 μm , ma la specifica appropriata dipende dall'ambiente di corrosione, dal metodo di giunzione e dai vincoli di costo.

Esempio realizzato: tempo di permanenza

Se la lunghezza effettiva riscaldata è 12 milioni e la linea corre a 24 metri al minuto , il tempo di sosta del forno è 30 secondi . Se i risultati della durezza indicano una sottoricottura, è possibile aumentare la permanenza riducendo la velocità o aggiungendo la lunghezza riscaldata; il solo aumento della temperatura può aumentare il rischio e la variabilità dell'ossido.

Finestra di avvio pratica per una stagnatrice per ricottura tubolare (convalidata per la tua lega e specifiche) | Elemento di controllo | Intervallo di partenza tipico | Cosa influenza |

| Temperatura di ricottura | 450–650°C (Cu/leghe di Cu) | Durezza, duttilità, struttura del grano |

| Tempo di sosta del forno | 15–90 s (a seconda della linea) | Ricottura completezza e uniformità |

| Qualità dell'atmosfera | Basso O₂/bassa umidità (monitoraggio continuo) | Ossidi, stabilità alla bagnatura dello stagno, scolorimento |

| Temperatura del bagno di stagno | ~240–320°C (specifico del processo) | Drenaggio del rivestimento, finitura superficiale, tasso di scoria |

| Obiettivo dello spessore del rivestimento | 2–10 μm (banda di saldabilità comune) | Saldabilità, resistenza alla corrosione, costo |

Metriche di qualità e come misurarle in modo affidabile

Verifica della ricottura

- Test di durezza (tendenza per bobina/lotto; conferma rispetto alle specifiche meccaniche)

- Prove di appiattimento/flessione (feedback rapido su duttilità e incrudimento)

- Controlli dimensionali (le modifiche OD/ID possono indicare problemi di tensione o surriscaldamento)

Verifica della stagnatura

- Spessore del rivestimento (microscopia in sezione trasversale o XRF/EDX calibrato ove applicabile)

- Adesione (test di avvolgimento/flessione per rivelare un comportamento intermetallico sfaldato o fragile)

- Saldabilità (bilanciamento della bagnatura o pratici test di immersione della saldatura allineati al processo di giunzione)

- Finitura superficiale (standard visivi per opacità, striature, cavità e raccolta di bava)

Per le linee ad alto volume, un approccio efficace consiste nel controllare con segnali in linea (velocità, temperature di zona, letture dell'atmosfera, temperatura del bagno) e verificare con test di routine del prodotto. L'obiettivo operativo è capacità di processo (variazione stabile) piuttosto che un sistema antincendio pass/fail.

Difetti comuni, cause principali e azioni correttive

Sintomi che puoi valutare rapidamente

- Scarsa bagnatura/punti nudi: pulizia inadeguata, formazione di ossido, debole attività del flusso, bassa temperatura del bagno

- Superficie ruvida/raccolta bava: contaminazione del bagno, rimozione insufficiente delle scorie, agitazione eccessiva

- Spessori eccessivi/gocce: pulizia non regolata correttamente, bagno troppo freddo, velocità troppo bassa per la geometria

- Scolorimento dopo la ricottura: Ingresso di ossigeno, tenute inadeguate, velocità di spurgo inadeguata

- Durezza morbida ma incoerente: temperature di zona irregolari, velocità/tensione instabile, variazione chimica da bobina a bobina

Logica dell'azione correttiva

Correggere i problemi nell'ordine di leva: prima pulizia e atmosfera, poi ricottura dell'uniformità di temperatura e tempo, quindi flusso/bagno/pulizia. Se modifichi più variabili contemporaneamente, potresti ripristinare temporaneamente la resa ma perdere una ricetta stabile. Un approccio disciplinato consiste nel modificare un parametro, documentare il risultato e fissare il nuovo standard se la capacità migliora.

Manutenzione e materiali di consumo che proteggono i tempi di attività

Aree di interesse per la manutenzione preventiva

- Guarnizioni del forno e tende di ingresso/uscita (piccole perdite possono causare una grande variabilità di bagnatura)

- Calibrazione della termocoppia e controlli del controllo di zona (prevengono derive e punti caldi)

- Gestione delle scorie del bagno di stagno e routine di filtrazione/scrematura (finitura e riduzione dei difetti)

- Programma di sostituzione dei raschiatori/matrici (stabilità dello spessore e aspetto superficiale)

- Rulli guida e sensori di tensione (prevengono slittamenti e danni alla geometria)

Uno standard pratico è quello di trattare le scorie e l'usura della pulizia come materiali di consumo di routine e di tenerne traccia con una documentazione basata sui lotti. Una manutenzione costante spesso produce una riduzione misurabile delle rilavorazioni, perché i difetti di stagnatura sono spesso dovuti alla manutenzione piuttosto che alla ricetta .

Come dimensionare una macchina per stagnatura di ricottura tubolare in base alla produttività

Driver di capacità

- Velocità della linea target basata sulla permanenza di ricottura (la lunghezza riscaldata è il vincolo rigido)

- Intervallo di dimensioni tubo/filo (l'intervallo OD/ID o AWG influisce sul riscaldamento e sulla pulizia)

- Obiettivo dello spessore del rivestimento (rivestimenti più spessi possono ridurre la velocità massima stabile)

- Frequenza di cambio (set di utensili per guide/raschiatori/matrici; impatti OEE)

Metodo pratico di dimensionamento

Iniziare con la permanenza di ricottura convalidata (dai requisiti di durezza/piegatura), quindi calcolare la velocità massima dalla lunghezza riscaldata. Successivamente, convalidare la stabilità della stagnatura a quella velocità, regolando le condizioni di pulizia e bagno. Infine, prevedete tempi di attività realistici: se i cambi produzione e la manutenzione riducono l'OEE al 70-85%, dimensionate la capacità di conseguenza invece di fare affidamento sulla velocità indicata sulla targa.

Lista di controllo per la messa in servizio per raggiungere una produzione stabile più velocemente

- Definire i criteri di accettazione: finestra di durezza, banda di spessore dello stagno, adesione, saldabilità, standard visivi ed esigenze di tracciabilità.

- Pulizia qualificata: verificare che oli/residui vengano rimossi in modo coerente prima della ricottura.

- Stabilizzare l'atmosfera: convalidare sigilli e monitoraggio; documentare le normali letture operative e i limiti di allarme.

- Mappa l'uniformità del forno: conferma che i setpoint di zona producono un prodotto coerente lungo la sezione trasversale e nel tempo.

- Ottimizza la stagnatura: imposta la temperatura del bagno e la pulizia per il controllo dello spessore; stabilire la cadenza di rimozione delle scorie.

- Blocca la ricetta: congela i parametri, crea un processo di controllo delle modifiche e forma gli operatori sulla valutazione dei difetti.

Un programma di messa in servizio che enfatizza i limiti di misurazione e controllo raggiungerà in genere un output stabile più velocemente di uno focalizzato solo sull'aspetto visivo. L'obiettivo operativo dovrebbe essere metallurgia ripetibile e comportamento ripetibile del rivestimento sotto la normale variazione del materiale in entrata.

Considerazioni sulla sicurezza e sull'ambiente specifiche per questa linea

Una linea di stagnatura di ricottura tubolare combina zone ad alta temperatura, metallo fuso e flussi chimici. I controlli e le procedure ingegneristiche dovrebbero affrontare i rischi di ustioni termiche, l'estrazione dei fumi, la manipolazione di sostanze chimiche e il blocco/tagout per unità e riscaldatori.

- Manipolazione dello stagno fuso: protezione dagli schizzi, accesso protetto e controllo stabile del livello del bagno

- Flussi chimici: stoccaggio basato su SDS, disciplina di dosaggio e gestione del risciacquo

- Gas atmosferici: rilevamento perdite e ventilazione; se viene utilizzato l'idrogeno, implementare un'adeguata progettazione delle aree pericolose e degli interblocchi

- Flussi di rifiuti: controlli delle scorie e degli effluenti di risciacquo allineati ai requisiti normativi locali

Dal punto di vista gestionale, l’approccio più sicuro ed economicamente vantaggioso è progettare il processo in questo modo il normale funzionamento non si basa sull'intervento dell'operatore in prossimità di zone calde e le deviazioni attivano arresti controllati anziché correzione manuale sulla macchina.

Contattaci