Cos'è una macchina riavvolgitrice automatica?

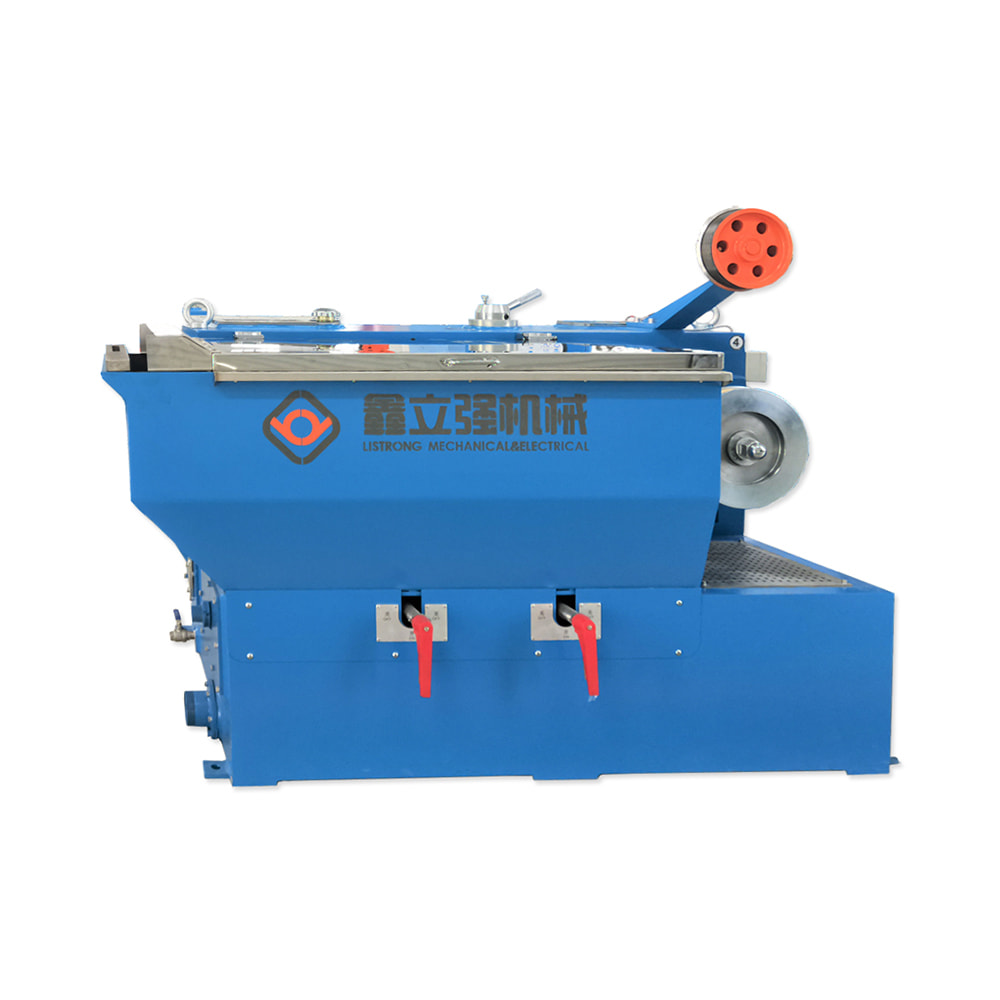

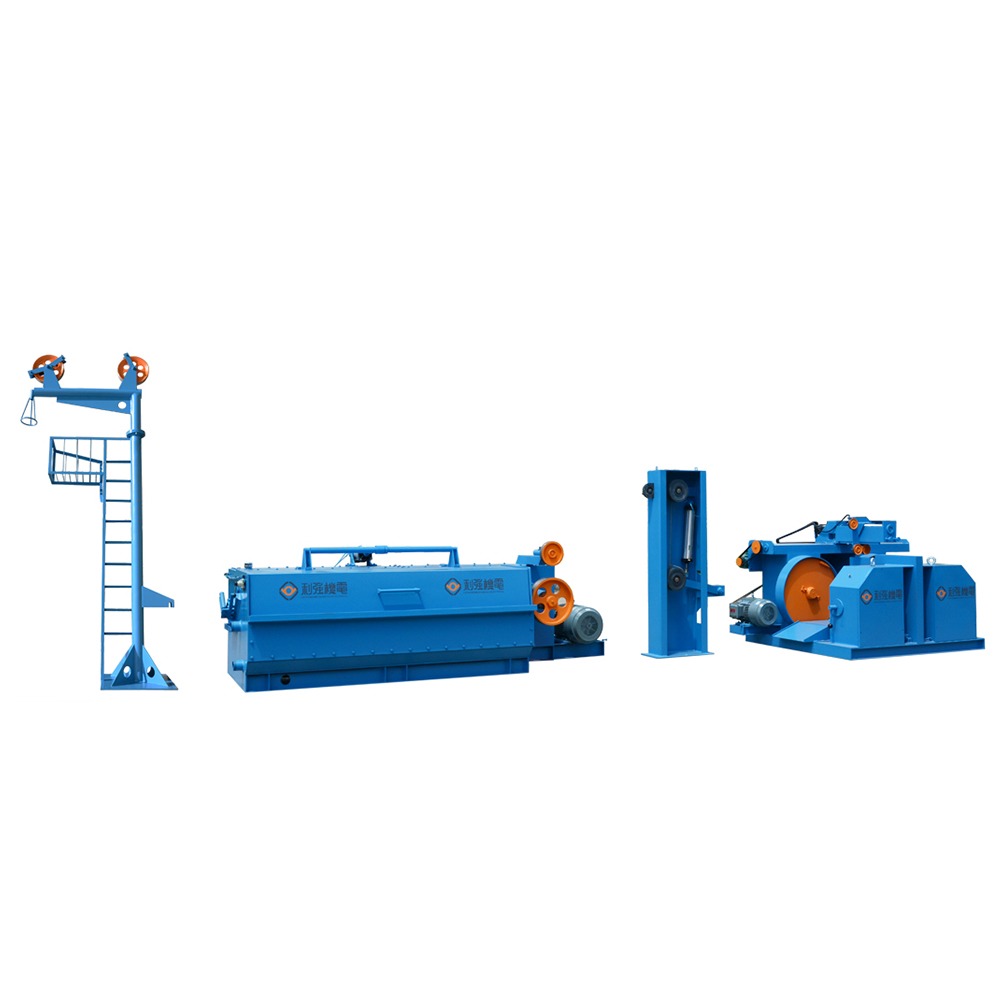

Una macchina automatica per il riavvolgimento del filo raccoglie e avvolge uniformemente filo, cavo o filamento da una linea di lavorazione (taglio, cordatura, trafilatura, rivestimento o estrusione) su bobine, bobine o bobine. Queste macchine mantengono una tensione costante, misurano lunghezze/giri e si sincronizzano con le apparecchiature a monte per evitare interruzioni e sprechi della linea. Le applicazioni tipiche includono la produzione di cavi elettrici, l'assemblaggio di cavi, la formatura di cavi e l'avvolgimento di bobine di PCB.

Componenti chiave e come funzionano

Meccanismi di vento livellato o di vento a strati

I sistemi a vento livellato muovono il carrello del filo avanti e indietro in modo che il filo venga steso uniformemente su tutta la larghezza della bobina. I sistemi layer-wind costruiscono strati con guide o meccanismi di traslazione, spesso con sovrapposizione programmabile. Scegli un meccanismo basato sulla geometria della bobina e sulla qualità di avvolgimento richiesta.

Sistemi di controllo della tensione e frenanti

Il controllo preciso della tensione previene allungamenti, attorcigliamenti e slittamenti del filo. Le soluzioni comuni sono il feedback del braccio ballerino, il rilevamento della cella di carico e il controllo elettronico della coppia ad anello chiuso sul motore o sul freno. Seleziona l'intervallo di tensione e il tipo di feedback in base al diametro del filo, al materiale e alla velocità della linea.

Misurazione, conteggio e feedback

I contatori di lunghezza integrati, il feedback dell'encoder o il conteggio dei passi del motore garantiscono una misurazione accurata. Le unità avanzate offrono memorizzazione di ricette, integrazione PLC e arresto/avvio incrementale legato ai processi a monte. Esempi di specifiche di precisione: ±0,5% tipico per i sistemi encoder; migliore di ±0,1% quando si utilizzano encoder ad alta risoluzione e algoritmi di compensazione.

Come selezionare la macchina giusta (lista di controllo pratica)

- Gamma di materiali e diametri: conferma i diametri min/max e se l'unità supporta cavi multicore o isolati.

- Velocità e produttività della linea: garantisce che la dinamica del motore e del carrello corrisponda alla velocità massima a monte (m/min o m/s).

- Precisione della tensione: verificare il metodo di controllo della tensione (ballerino, cella di carico o controllo della coppia) e la stabilità specificata.

- Dimensioni della bobina e adattatori del nucleo: confermano l'adattabilità meccanica per il diametro della flangia, il foro del mozzo e la larghezza della bobina.

- Controlloli e connettività: opzioni PLC/Modbus/Profinet, memorizzazione di ricette HMI e I/O per l'integrazione.

- Funzionalità di sicurezza: arresti di emergenza, parti mobili protette e taglio e arresto automatico in caso di rilevamento della rottura del cavo.

- Disponibilità di manutenzione e parti di ricambio: tempi di consegna di azionamenti motore, encoder, cinghie e parti soggette ad usura.

Best practice per l'installazione e l'integrazione

Allineamento meccanico

Montare l'avvolgitore su una piastra di base rigida allineata con l'asse di pagamento o di lavorazione a monte. Utilizzare il laser o una riga di precisione per allineare le guide di ingresso e i sensori di tensione in modo che il percorso del cavo sia planare e privo di carichi laterali. Un allineamento errato introduce attrito, avvolgimento irregolare e usura prematura.

Integrazione elettrica e di controllo

Coordinare i segnali dell'encoder e il controllo del motore con il PLC di linea. Configurare le rampe di accelerazione/decelerazione per evitare rotture indotte da strappi. Calibrare i conteggi per metro del codificatore e convalidare la precisione della lunghezza con esecuzioni di prova. Abilita gli allarmi per perdita dell'encoder, tensione fuori range e condizioni di superamento.

Procedura di avvio (passo dopo passo)

- Ispezionare le guide e le bobine per individuare eventuali bave; montare la bobina e fissare hub/adattatori.

- Impostare la tensione iniziale su un valore basso, far funzionare a bassa velocità e osservare lo schema di avvolgimento.

- Aumentare gradualmente la velocità fino alla velocità di produzione monitorando la risposta del ballerino/cella di carico.

- Verificare l'accuratezza della lunghezza/conteggio rispetto al campione misurato e, se necessario, regolare la scala dell'encoder.

Programma di manutenzione e risoluzione dei problemi

Controlli giornalieri

- Ispezionare le superfici della guida, pulire i detriti e verificare le letture del sensore di tensione al minimo.

- Confermare i LED del segnale dell'encoder e lo stato dell'HMI senza codici di errore.

Attività settimanali e mensili

- Lubrificare i cuscinetti e le viti secondo gli intervalli del produttore; ispezionare le cinghie e sostituirle se mostrano un'usura superiore al 10%.

- Prova di calibrazione della tensione con pesi di riferimento; risintonizzare i circuiti PID se il sistema oscilla.

Problemi comuni e soluzioni

- Irregolarità di stratificazione: Controllare il rapporto tra la velocità di spostamento del carrello e la velocità del mandrino e verificare la geometria della guida; regolare il passo trasversale.

- Scorrimento del filo: Ispezionare le superfici della frizione/freno e la compensazione della tensione; passare al feedback della cella di carico se il movimento del braccio ballerino persiste.

- Errori dell'encoder: Controllare la schermatura del cavo, la posizione del connettore e la messa a terra. Sostituire l'encoder se i conteggi non sono coerenti.

Tabella comparativa delle specifiche (esempio)

| Modello | Velocità massima (m/min) | Intervallo di tensione (N) | Tipo di unità | Control |

| TW-500 | 400 | 0,5–50 | Servofreno | Interfaccia utente del PLC |

| LW-120 | 220 | 1–100 | Freno passo-passo | Interfaccia utente integrata |

Considerazioni su sicurezza, conformità e ROI

Garantire le certificazioni CE/UL ove applicabile e implementare interblocchi e protezioni sulle parti mobili. Calcola il ROI includendo la riduzione degli scarti, il risparmio di manodopera derivante dall'automazione, l'aumento dei tempi di attività della linea e il miglioramento della qualità dell'avvolgimento. Esempio di formula ROI:

- Risparmio annuale = (riduzione dei kg di scarto × costo del materiale) (ore dell'operatore risparmiate × tariffa della manodopera) (aumento della produttività vendibile × margine)

Raccomandazioni finali per acquirenti e ingegneri

Per le nuove installazioni, dai la priorità a un avvolgimento servocomandato con feedback dell'encoder e tensionamento delle celle di carico per ottenere le migliori prestazioni su tutti i tipi di filo. Per il retrofit su linee più lente, possono essere sufficienti sistemi basati su stepper con freni meccanici. Richiedi sempre test di accettazione in fabbrica (FAT) con il tuo filo reale o un campione rappresentativo e richiedi manuali di manutenzione dettagliati ed elenchi di parti di ricambio prima dell'acquisto.

Se lo desideri, posso generare un elenco di controllo di una pagina che puoi stampare e portare alle riunioni dei fornitori (adattatori di bobina, specifiche del codificatore, mappatura I/O di integrazione e script di test FAT di esempio): dimmi quali tre fornitori/modelli stai confrontando e lo costruirò.

Contattaci